Quy trĂŹnh xĂąy dá»±ng vĂ cĂĄc bÆ°á»c ĂĄp dỄng chu trinh PDCA cho doanh nghiá»p

Quy trĂŹnh xĂąy dá»±ng vĂ cĂĄc bÆ°á»c ĂĄp dỄng chu trinh PDCA cho doanh nghiá»p - KhĂła há»c CEO

1. Chu trình PDCA là gì?

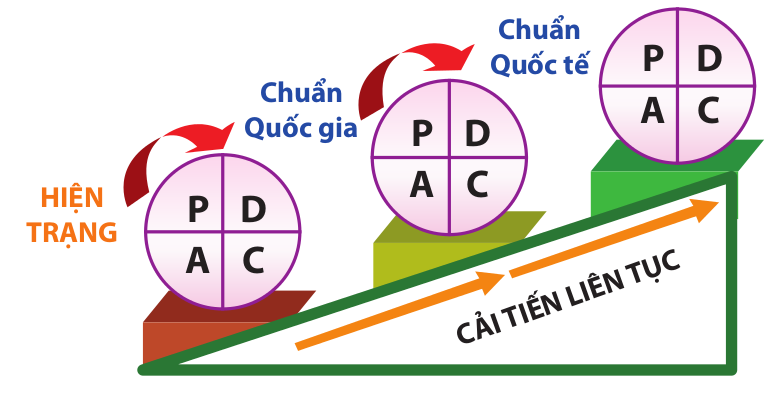

Mô hình PDCA (hay còn gá»i là chu trình PDCA) là chu trình cáșŁi tiáșżn liên tỄc ÄÆ°á»Łc Tiáșżn sÄ© Deming giá»i thiá»u cho ngÆ°á»i Nháșt trong những nÄm 1950. Máș·c dù lúc Äáș§u ông gá»i là Chu trình Shewart Äá» tÆ°á»ng nhá» Tiáșżn sÄ© Walter A. Shewart – ngÆ°á»i tiên phong trong viá»c kiá»m tra cháș„t lÆ°á»Łng báș±ng thá»ng kê á» Má»č từ những nÄm cuá»i tháșp niên 30. Tuy nhiên NgÆ°á»i Nháșt láșĄi quen gá»i nó là chu trình Deming hay vòng tròn Deming.

Mô hình PDCA ÄÆ°á»Łc ÄáșĄi diá»n vá»i hình áșŁnh má»t ÄÆ°á»ng tròn lÄn trên má»t máș·t pháșłng nghiêng (theo chiá»u kim Äá»ng há»), nó thá» hiá»n báșŁn cháș„t của quá trình quáșŁn lý là sá»± cáșŁi tiáșżn liên tỄc không ngừng.

Äây là mô hình của sá»± cáșŁi thiá»n ÄÆ°á»Łc duy trì liên tỄc, thích hợp hÆĄn so vá»i viá»c chá» sá»a chữa nhanh chóng má»t láș§n, và Äó là lý do chúng ÄÆ°á»Łc ÄÆ°a vào trong tiêu chuáș©n ISO 9001. Tiêu chuáș©n ISO 9001 Äã, Äang là mỄc tiêu chính của viá»c cáșŁi tiáșżn liên tỄc trong Há» thá»ng quáșŁn lý cháș„t lÆ°á»Łng hiá»n ÄáșĄi.

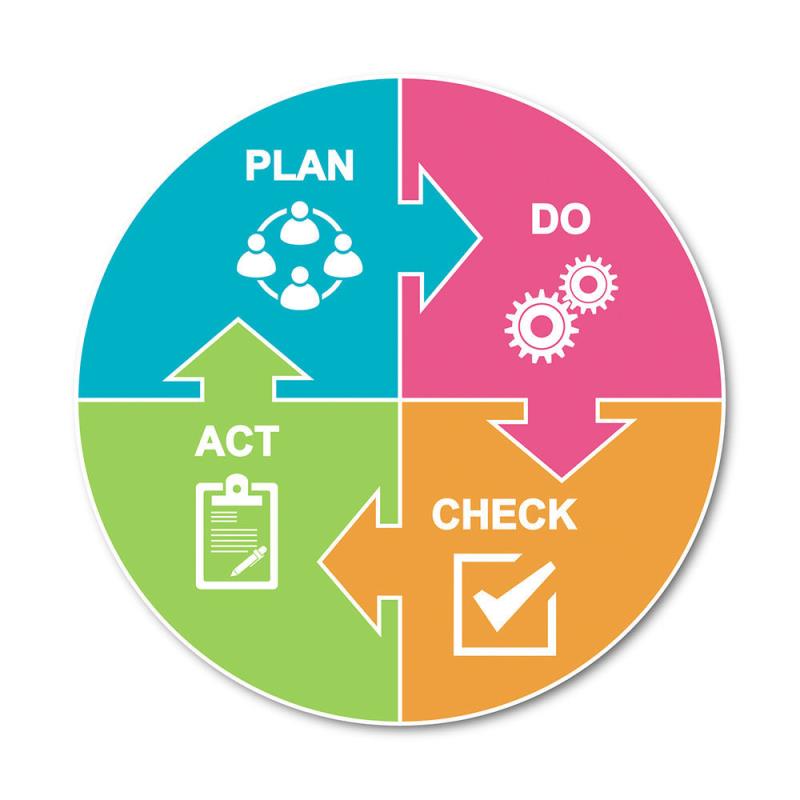

2. Chu trình PDCA gá»m những gì?

PDCA là má»t phÆ°ÆĄng pháp quáșŁn lý bá»n bÆ°á»c ÄÆ°á»Łc sá» dỄng Äá» kiá»m soát và liên tỄc cáșŁi tiáșżn quy trình. CỄm từ PDCA là viáșżt táșŻt của bá»n bÆ°á»c:

- Plan – Láșp káșż hoáșĄch.

- Do – Thá»±c hiá»n káșż hoáșĄch Äã láșp.

- Check – Kiá»m tra viá»c thá»±c hiá»n káșż hoáșĄch.

- Act – Thá»±c hiá»n Äiá»u chá»nh, cáșŁi tiáșżn thích hợp, sau Äó báșŻt Äáș§u láșĄi viá»c láșp káșż hoáșĄch Äiá»u chá»nh cáșŁi tiáșżn này và thá»±c hiá»n chu trình PDCA má»i.

BÆ°á»c 1: Plan (Láșp káșż hoáșĄch)

- Äây là giai ÄoáșĄn Äáș§u tiên và cĆ©ng là giai ÄoáșĄn quan trá»ng nháș„t trong chu trình PDCA. Viá»c hoáșĄch Äá»nh chính xác và Äáș§y Äủ sáșœ giúp Äá»nh hÆ°á»ng tá»t các hoáșĄt Äá»ng tiáșżp theo.

- Náșżu doanh nghiá»p láșp káșż hoáșĄch công viá»c theo chu trình PDCA má»t cách chính xác và Äáș§y Äủ thì sáșœ cáș§n ít các hoáșĄt Äá»ng Äiá»u chá»nh và các hoáșĄt Äá»ng sáșœ ÄÆ°á»Łc Äiá»u khiá»n có hiá»u quáșŁ hÆĄn.

- Viá»c lên káșż hoáșĄch gá»m xác Äá»nh các mỄc tiêu, các phÆ°ÆĄng tiá»n, nguá»n lá»±c và biá»n pháp trÆ°á»c khi Äi vào sáșŁn xuáș„t cỄ thá». TáșĄo Äiá»u kiá»n khai thác hiá»u quáșŁ hÆĄn các nguá»n lá»±c trong khoáșŁng thá»i gian dài háșĄn góp pháș§n giáșŁm chi phí cho quáșŁn lí cháș„t lÆ°á»Łng, nâng cao kháșŁ nÄng cáșĄnh tranh.

BÆ°á»c này thÆ°á»ng ÄÆ°á»Łc chia làm các bÆ°á»c nhá»:

– Thiáșżt láșp các mỄc tiêu và mỄc Äích mà báșĄn muá»n cáșŁi thiá»n hoáș·c phát triá»n

– Mô táșŁ chi tiáșżt nhiá»m vỄ vá»i những thông tin rõ ràng, cỄ thá»

– Thành láșp nhóm thá»±c hiá»n và Äáș·t thá»i háșĄn hoàn thành

– Ghi láșĄi các dữ liá»u dá»± kiáșżn sá» dỄng trong quá trình thá»±c hiá»n

– Láșp má»t káșż hoáșĄch thá»±c hiá»n rá»i phân tích từng công viá»c, ngÆ°á»i thá»±c hiá»n, káșżt quáșŁ mong Äợi, cách váșn hành hoáș·c hÆ°á»ng dáș«n Äá» làm ná»n táșŁng cho bÆ°á»c thá»±c hiá»n phía sau.

BÆ°á»c 2: Do (Thá»±c hiá»n káșż hoáșĄch Äá» ra)

- Äây là giai ÄoáșĄn thá»±c hiá»n những káșż hoáșĄch Äã ÄÆ°á»Łc ÄÆ°a ra á» giai ÄoáșĄn Äáș§u. Giai ÄoáșĄn này bao gá»m thá»±c hiá»n những káșż hoáșĄch, chính sách báș±ng cách thông qua các hoáșĄt Äá»ng, các phÆ°ÆĄng tiá»n, công cỄ nháș±m ÄáșŁm báșŁo cháș„t lÆ°á»Łng nhÆ° Äúng káșż hoáșĄch Äã Äáș·t ra.

- Khi Äã xác Äá»nh ÄÆ°á»Łc các Äiá»m cáș§n cáșŁi tiáșżn, hãy láșp káșż hoáșĄch Äá» thá»±c hiá»n chúng. Trong káșż hoáșĄch này, báșĄn pháșŁi tráșŁ lá»i những câu há»i sau:

- Äiá»m cáșŁi tiáșżn nào cáș§n ÄÆ°á»Łc thá»±c hiá»n?

- Khi nào hoàn thành káșż hoáșĄch?

- Cáș§n làm những bÆ°á»c gì Äá» hoàn thành káșż hoáșĄch?

BÆ°á»c 3: Check (Kiá»m tra viá»c thá»±c hiá»n káșż hoáșĄch)

- Giai ÄoáșĄn "Check" nháș±m ÄáșŁm báșŁo các mỄc tiêu, káșż hoáșĄch ÄÆ°á»Łc thá»±c hiá»n nhÆ° ban Äáș§u Äáș·t ra.

- Trong quá trình tá» chức thá»±c hiá»n cáș§n tiáșżn hành những công viá»c kiá»m tra, kiá»m soát cháș„t lÆ°á»Łng. Äây là giai ÄoáșĄn theo dõi, thu tháșp, phát hiá»n và Äánh giá những Äiá»m khuyáșżt. MỄc Äích của kiá»m tra là phát hiá»n ra những nguyên nhân và ngÄn cháș·n chúng ká»p thá»i.

Trong bÆ°á»c này, báșĄn cáș§n pháșŁi:

- Äánh giá hiá»u quáșŁ của các hoáșĄt Äá»ng, giáșŁi pháp

- Phân tích liá»u các giáșŁi pháp Äó có thá» ÄÆ°á»Łc cáșŁi thiá»n báș±ng báș„t cứ cách nào khác không. Giai ÄoáșĄn này cáș§n kiá»m tra xem các hoáșĄt Äá»ng cáșŁi tiáșżn có ÄÆ°á»Łc thá»±c hiá»n thành công hay không, từ Äó Äánh giá các mỄc tiêu có ÄáșĄt káșżt quáșŁ nhÆ° mong muá»n hay không.

BÆ°á»c 4: Act (Thá»±c hiá»n Äiá»u chá»nh)

- Tiáșżn hành sá»a lá»i

- Xác Äá»nh các biá»n pháp phòng tránh cho các váș„n Äá» phát sinh

- Láș·p láșĄi các bÆ°á»c P-D-C-A vá»i các káșż hoáșĄch má»i cho Äáșżn khi ÄáșĄt ÄÆ°á»Łc mỄc tiêu chính ÄÆ°á»Łc Äá» ra

- Giai ÄoáșĄn Äiá»u chá»nh nháș±m làm cho các hoáșĄt Äá»ng của há» thá»ng quáșŁn trá» doanh nghiá»p ÄÆ°á»Łc phá»i hợp Äá»ng bá», kháșŻc phỄc các thiáșżu sót còn tá»n táșĄi và thá»±c hiá»n ÄÆ°á»Łc những tiêu chuáș©n cháș„t lÆ°á»Łng Äá» ra.

- Äá»ng thá»i, các hoáșĄt Äá»ng trong giai ÄoáșĄn này góp pháș§n ÄÆ°a cháș„t lÆ°á»Łng sáșŁn pháș©m thích ứng vá»i tình hình má»i nháș±m giáșŁm dáș§n khoáșŁng cách giữa những mong muá»n của khách hàng và thá»±c táșż cháș„t lÆ°á»Łng ÄáșĄt ÄÆ°á»Łc, thoáșŁ mãn nhu cáș§u của khách hàng á» mức cao hÆĄn.

2. Lợi ích PDCA Äem láșĄi cho doanh nghiá»p

CáșŁi tiáșżn quy trình

Chu trình PDCA cung cáș„p cáșŁi tiáșżn liên tỄc chính xác vì nó hoáșĄt Äá»ng theo cách có chu kỳ. Má»i pháș§n trong dá»± án hoáș·c hoáșĄt Äá»ng của báșĄn sáșœ tráșŁi qua cùng má»t giai ÄoáșĄn nhiá»u láș§n, ÄáșŁm báșŁo ráș±ng các lá»i có thá» ÄÆ°á»Łc sá»a chữa và thích ứng vá»i nhu cáș§u và tình hình thá»±c táșż của công ty. Äiá»u này làm PDCA trá» thành mô hình lý tÆ°á»ng cho:

CáșŁi tiáșżn liên tỄc: Chu trình PDCA láș·p Äi láș·p láșĄi thúc Äáș©y cáșŁi tiáșżn quy trình báș„t ká» các mỄc tiêu và Äóng cánh cá»a vào sá»± tá»± mãn.

Triá»n khai các dá»± án hoáș·c quy trình má»i: Káșż hoáșĄch, thá» nghiá»m và cÆĄ cháșż pháșŁn há»i sáș”n có của PDCA cho phép sá»a chữa các nhÆ°á»Łc Äiá»m và cáșŁi thiá»n má»i thứ á» giai ÄoáșĄn thá»±c hiá»n quy trình, mà không Äáș·t toàn bá» tài nguyên hoáș·c danh tiáșżng.

Quá trình theo dõi: Chu trình PDCA Äòi há»i pháșŁi kiá»m tra các thay Äá»i Äã thá»±c hiá»n Äá» thá»ng nháș„t trÆ°á»c khi áp dỄng nó trên báșŁng.

Viá»c sá» dỄng chu trình hành Äá»ng kiá»m tra káșż hoáșĄch cho phép chia nhá» dá»± án thành các bÆ°á»c nhá» có thá» quáșŁn lý và cho phép cáșŁi thiá»n dáș§n dáș§n.

Thay Äá»i cách quáșŁn lý

PDCA không chá» khuyáșżn khích phát triá»n các thay Äá»i Äá»t phá và ÄáșŁm báșŁo cáșŁi thiá»n cháș„t lÆ°á»Łng cĆ©ng nhÆ° hiá»u suáș„t, nó còn giúp quáșŁn lý thay Äá»i hiá»u quáșŁ. Mô hình PDCA káșżt hợp những gì cáș§n thay Äá»i theo phÆ°ÆĄng pháp cáșŁi thiá»n liên tỄc.

Quá trình thay Äá»i theo PDCA Äòi há»i pháșŁi káșżt hợp các tham sá» yêu cáș§u thay Äá»i thành pháș§n láșp káșż hoáșĄch (Plan), triá»n khai nguyên máș«u (Do), Äánh giá nguyên máș«u vá» tính phù hợp và hiá»u suáș„t (Check) và triá»n khai rá»ng rãi hoáș·c thá»±c hiá»n thành công nguyên máș«u (Action). Äiá»u này góp pháș§n tích hợp quy trình quáșŁn lý thay Äá»i trong hoáșĄt Äá»ng tá» chức hàng ngày thông thÆ°á»ng, làm cho quá trình thay Äá»i trá» nên liá»n máșĄch.

QuáșŁn lý cháș„t lÆ°á»Łng

Má»t trong những công dỄng chính của quy trình này là quáșŁn lý cháș„t lÆ°á»Łng. Vòng pháșŁn há»i liên tỄc của PDCA cho phép phân tích, Äo lÆ°á»ng và xác Äá»nh các nguá»n của các biáșżn thá» từ yêu cáș§u của khách hàng và cho phép thá»±c hiá»n hành Äá»ng kháșŻc phỄc.

PDCA là công cỄ phá» biáșżn Äá» thá»±c hiá»n QuáșŁn lý cháș„t lÆ°á»Łng toàn diá»n và là cÆĄ sá» cho sáng kiáșżn ââSix Sigma DMAIC. Viá»c thá»±c hiá»n các há» thá»ng cháș„t lÆ°á»Łng nhÆ° váșy phỄ thuá»c vào phân tích và kiá»m soát thá»ng kê mà PDCA táșĄo Äiá»u kiá»n. Viá»c áp dỄng PDCA Äá» cáșŁi thiá»n cháș„t lÆ°á»Łng giúp láșp káșż hoáșĄch thu tháșp dữ liá»u và thá»±c hiá»n phân tích thá»ng kê dữ liá»u Äá» xác minh và Æ°u tiên các váș„n Äá» hoáș·c nguyên nhân gá»c rá» của các váș„n Äá». Nó xác Äá»nh các phÆ°ÆĄng tiá»n Äá» giáșŁm Äá» lá»ch giữa tráșĄng thái hiá»n táșĄi và tráșĄng thái mong muá»n.

Duy trì kiá»m soát dá»± án

Mô hình PDCA giúp ngÆ°á»i quáșŁn lý dá»± án duy trì quyá»n kiá»m soát lá»n hÆĄn Äá»i vá»i má»t dá»± án nháș„t Äá»nh theo nhiá»u cách, cháșłng háșĄn nhÆ°:

Cung cáș„p câu tráșŁ lá»i cho ai, cái gì, á» Äâu,.. của dá»± án. Äiá»u này làm tÄng kiáșżn ââthức giúp báșĄn dá» dàng khám phá các lá»±a chá»n thay tháșż khác nhau và chá»n má»t phÆ°ÆĄng pháp thá»±c hiá»n dá»± án phù hợp.

ÄáșŁm báșŁo ráș±ng những Äiá»u chÆ°a biáșżt khi báșŻt Äáș§u dá»± án váș«n ÄÆ°á»Łc chứng minh hoáș·c giáșŁm giá.

Cung cáș„p dữ liá»u chính xác và ká»p thá»i Äá» cáșŁi thiá»n viá»c ra quyáșżt Äá»nh.

Cho phép hiá»u rõ hÆĄn vá» hiá»n tÆ°á»Łng chi phí và hiá»u ứng.

QuáșŁn lý hiá»u suáș„t

Giai ÄoáșĄn “káșż hoáșĄch” káșżt hợp các mỄc tiêu hoáș·c sáșŁn pháș©m cung cáș„p cho nhân viên hoáș·c nhóm. Giai ÄoáșĄn “thá»±c hiá»n” là hiá»u suáș„t thá»±c táșż và giai ÄoáșĄn “kiá»m tra” Äánh giá hiá»u suáș„t. Giai ÄoáșĄn “hành Äá»ng” xác nháșn hiá»u suáș„t Äó.

Trong háș§u háșżt các tá» chức quáșŁn lý hiá»u suáș„t, hoáș·c phiên báșŁn Äánh giá hiá»u suáș„t cĆ© hÆĄn của nó, váș«n là má»t chức nÄng "nhân viên" riêng biá»t. PhÆ°ÆĄng pháp PDCA hÆ°á»ng tá»i quáșŁn lý hiá»u suáș„t tích hợp quáșŁn lý hiá»u suáș„t vá»i hoáșĄt Äá»ng hàng ngày và góp pháș§n cáșŁi thiá»n nÄng suáș„t má»t cách lá»n.

NÄng lá»±c cáșĄnh tranh của tá» chức

Viá»c áp dỄng chu trình PDCA giúp tá» chức trá» nên nhanh nháșčn hoáș·c káșżt hợp quáșŁn lý vòng kín vá»i tá»c Äá».PDCA là gì?

PDCA nhanh nháșčn Äòi há»i pháșŁi xác Äá»nh các nguá»n thay Äá»i và tác Äá»ng tiêu cá»±c tÆ°ÆĄng Äá»i của chúng, Äá»ng thá»i loáșĄi bá» hoáș·c giáșŁm bá»t các biáșżn Äá»ng Äó báș„t cứ khi nào có thá» báș±ng cách thay Äá»i thiáșżt káșż chuá»i cung ứng, chính sách hoáș·c quy táșŻc kinh doanh. Káșż hoáșĄch dá»± phòng ÄÆ°á»Łc phát triá»n Äá» xá» lý các rủi ro còn tá»n táșĄi.

3. Cách váșn hành thành công chu trình PDCA

3.1. BÆ°á»c 1: Thiáșżt láșp káșż hoáșĄch (Plan)

Khi láșp káșż hoáșĄch cho báș„t cứ công viá»c hay quy trình nào thì chủ doanh nghiá»p cĆ©ng cáș§n xác Äá»nh rõ các yáșżu tá» sau:

- Xác Äá»nh váș„n Äá» cáș§n xá» lý và biá»n pháp phòng ngừa.

- Xác Äá»nh mỄc tiêu cỄ thá», chi tiáșżt của viá»c láșp káșż hoáșĄch.

- Làm rõ các hành Äá»ng, quy trình cáș§n thá»±c hiá»n Äá» ÄáșĄt ÄÆ°á»Łc mỄc tiêu ÄÆ°á»Łc Äáș·t ra.

- Xác Äá»nh các nguá»n lá»±c cáș§n cho viá»c hiá»n thá»±c hóa các hành Äá»ng, quy trình.

3.2. BÆ°á»c 2: Triá»n khai káșż hoáșĄch (Do)

Äáș§u tiên, doanh nghiá»p cáș§n thông báo káșż hoáșĄch cho toàn bá» nhân viên có liên quan. Sau Äó, dá»±a vào ná»i dung cỄ thá» trong báșŁn káșż hoáșĄch, công ty báșŻt Äáș§u triá»n khai công viá»c vào thá»±c táșż. Äá»ng thá»i, báșĄn cáș§n ghi láșĄi những dữ liá»u, thông tin Äã ÄÆ°á»Łc thu tháșp trong quá trình Äó. Viá»c này sáșœ giúp viá»c Äánh giá hoáșĄt Äá»ng tÆ°ÆĄng lai hiá»u quáșŁ hÆĄn.

3.3. BÆ°á»c 3: Äánh giá káșżt quáșŁ của káșż hoáșĄch (Check)

Công ty sáșœ tá» chức má»t cuá»c Äánh giá Äá» kiá»m tra, xác nháșn tiáșżn Äá» hoàn thành cùng káșżt quáșŁ công viá»c trong thá»±c táșż so vá»i chá» tiêu Äã Äáș·t ra á» káșż hoáșĄch. Viá»c Äánh giá cĆ©ng có mỄc Äích phát hiá»n các viá»c phát sinh trong quá trình thá»±c hiá»n. Từ Äây, tìm hiá»u nguyên nhân và mức Äá» áșŁnh hÆ°á»ng của káșżt quáșŁ Äá» có giáșŁi pháp hiá»u quáșŁ. Qua Äó, chúng ta Äã hiá»u ÄÆ°á»Łc táș§m quan trá»ng của PDCA trong quáșŁn lý cháș„t lÆ°á»Łng.

3.4. BÆ°á»c 4: Hành Äá»ng Äá» thay Äá»i (Act)

Doanh nghiá»p cáș§n thiáșżt láșp danh sách các biá»n pháp Äá» kháșŻc phỄc những khó khÄn. Bên cáșĄnh Äó, chủ công ty cáș§n cáșp nháșt thông tin vào kho dữ liá»u thÆ°á»ng xuyên Äá» các phòng ban áp dỄng vào thá»±c táșż nháș±m nâng cao hiá»u quáșŁ váșn hành và gáș·t hái ÄÆ°á»Łc nhiá»u thành công.

4. Chu trình PDCA trong há» thá»ng quáșŁn lý cháș„t lÆ°á»Łng

Sau khi tìm hiá»u và biáșżt ÄÆ°á»Łc cách váșn hành chu trình PDCA, công cỄ Äã trá» thành viá»c quáșŁn lý cháș„t lÆ°á»Łng sáșŁn xuáș„t, kinh doanh của doanh nghiá»p. Hãy khám phá ngay á» mỄc dÆ°á»i Äây nhé!

4.1 Plan – Thiáșżt láșp káșż hoáșĄch

Chu trình PDCA là gì? Khi áp dỄng PDCA vào QMS, công ty cáș§n ÄáșŁm báșŁo viá»c lên káșż hoáșĄch và thá»±c hiá»n tháșt Äá»u Äáș·n theo chu kỳ ít nháș„t 1 nÄm/láș§n. Chính Äiá»u này ÄáșŁm báșŁo cho káșż hoáșĄch luôn ÄÆ°á»Łc cáșp nháșt và phù hợp vá»i hoàn cáșŁnh của công ty á» thá»i Äiá»m thá»±c hiá»n. Trong chứng nháșn ISO 9001, láșp káșż hoáșĄch QMS ÄÆ°á»Łc thá»±c hiá»n dá»±a vào 4 khoáșŁn sau:

- Äiá»u khoáșŁn 4: Bá»i cáșŁnh của tá» chức.

- Äiá»u khoáșŁn 5: Sá»± lãnh ÄáșĄo.

- Äiá»u khoáșŁn 6: HoáșĄch Äá»nh.

- Äiá»u khoáșŁn 7: Há» trợ.

4.2 Do – Thá»±c hiá»n káșż hoáșĄch

Giai ÄoáșĄn tiáșżp theo là thá»±c hiá»n káșż hoáșĄch, viá»c doanh nghiá»p ÄÆ°a mỄc tiêu vào áp dỄng thá»±c táșż thông qua các quy trình Äã xây dá»±ng từ trÆ°á»c. Do Äó, viá»c thá»±c hiá»n káșż hoáșĄch trên liên quan tá»i má»t pháș§n trong Äiá»u khoáșŁn 7 và 8.

- Äiá»u khoáșŁn 7.2: NÄng lá»±c.

- Äiá»u khoáșŁn 8: Thá»±c hiá»n.

4.3 Check – Kiá»m tra, Äánh giá và thá»±c hiá»n

Khi Äã thu tháșp ÄÆ°á»Łc dữ liá»u, tá»ng hợp từ các khâu và ÄÆ°a káșż hoáșĄch thành hoáșĄt Äá»ng thá»±c tiá» n, công ty cáș§n pháșŁi thÆ°á»ng xuyên Äánh giá, nháșn xét và kiá»m tra hoáșĄt Äá»ng toàn diá»n, thÆ°á»ng xuyên.Trong tiêu chuáș©n ISO 9001 - Äiá»u khoáșŁn 9 Äã Äá» cáșp Äáșżn ná»i dung của hoáșĄt Äá»ng "Check".

- Theo dõi, Äo lÆ°á»ng, Äánh giá sá»± thá»a mãn của khách hàng và những dữ liá»u thu tháșp ÄÆ°á»Łc.

- Tá» chức các cuá»c Äánh giá ná»i bá».

- Xem xét của lãnh ÄáșĄo.

4.4 Act – Hành Äá»ng cáșŁi tiáșżn

Khi hoàn thành viá»c Äánh giá, công ty pháșŁi xem xét và Äi Äáșżn viá»c cáșŁi tiáșżn Äá» xá» lý các váș„n Äá» phát sinh trong váșn hành QMS Äá» nâng cáș„p hoáș·c Äá»i má»i. Do Äó, viá»c cáșŁi tiáșżn trong tiêu chuáș©n ISO 9001 ÄÆ°á»Łc thá» hiá»n qua Äiá»u khoáșŁn 10 nhÆ° sau:

- Sá»± không phù hợp cùng hành Äá»ng kháșŻc phỄc.

- CáșŁi tiáșżn liên tỄc.

Nguá»n: Tá»ng hợp internet